El departamento de desarrollo de motores de Renault Trucks ha desvelado su apuesta para mejorar las prestaciones de sus camiones: incorporar la impresión 3D en metal en el proceso de fabricación de piezas.

De esta forma, Renault Trucks ha conseguido diseñar un prototipo de motor DTI 5 de cuatro cilindros Euro 6 Step C, utilizando exclusivamente la impresión 3D. El propulsor completo ha sido concebido de forma virtual, los balancines y sus soportes se han fabricado por impresión 3D en metal y se han probado con éxito con un motor Euro 6 en un banco de pruebas durante 600 horas, tal y como relata la propia marca.

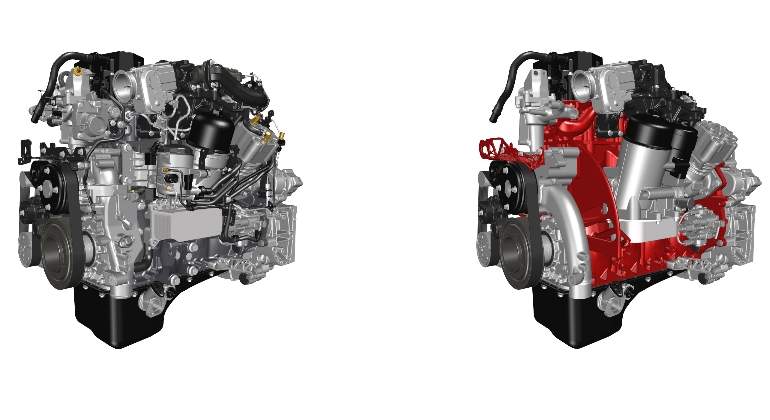

Se trata, en definitiva, de una prometedora tecnología con la que se ha logrado reducir "un 25%, o sea 120 kg, el peso de un motor de cuatro cilindros", explica Damien Lemasson, jefe de proyecto de la filial francesa.

"El objetivo de este proyecto es demostrar el impacto positivo de la fabricación aditiva en metal en el tamaño y la masa del motor. Los test efectuados prueban la durabilidad de un motor fabricado con impresión 3D", añade el ejecutivo.

La fabricación aditiva en metal abre nuevas perspectivas de desarrollo para los motores térmicos. Este proceso de impresión, que funciona por acumulación de materia capa a capa, permite realizar formas complejas. Asimismo, posibilita optimizar el dimensionado de las piezas y aminorar el número de operaciones de ensamblaje. El resultado es una reducción del número de componentes del motor en un 25%, es decir, 200 piezas menos.

De cara a los transportistas, este avance mejorará el coste total de explotación de sus vehículos, pues la disminución de la masa del motor permitirá más carga útil y una reducción del consumo de carburante, concluye Renault.